Machine de moulage sous pression à chambre chaude 200/300/400 tonnes

Marque :Daseon

Origine du produit :Chine

Heure de livraison :30 jours

La machine de moulage intelligente allie une automatisation de pointe à une conception conviviale, réduisant la complexité opérationnelle tout en maximisant la sécurité et la flexibilité.

Le système automatisé de moulage haute pression redéfinit la fabrication moderne en alliant automatisation avancée, sécurité des opérateurs et configurations flexibles. Conçu pour les secteurs exigeant une adaptabilité rapide, comme l'automobile, l'aérospatiale et l'électronique grand public, ce système rationalise les flux de travail tout en garantissant précision et conformité aux normes internationales. Nous explorons ci-dessous ses innovations technologiques, sa conception centrée sur l'utilisateur et son impact concret.

1. Automatisation avancée pour la fabrication de précision

Le Système automatisé de coulée haute pression s'appuie sur une technologie de pointe pour minimiser l'intervention humaine et maximiser la répétabilité.

Interface de contrôle unifiée:

Un écran tactile offre un accès intuitif à tous les paramètres, et prend en charge plusieurs langues pour les opérations internationales. Les profils préchargés pour les alliages courants permettent une configuration en un clic, réduisant ainsi le temps de formation de 50 %.

Les tableaux de bord en temps réel affichent des mesures critiques telles que le temps de cycle, la température du moule et la consommation d'énergie, permettant aux opérateurs d'optimiser les processus à la volée.

Contrôle dynamique des processus:

Régulation de température en boucle fermée:Les éléments chauffants contrôlés par PID maintiennent les températures de la buse et du moule à ±1°C, éliminant ainsi les incohérences thermiques qui provoquent des défauts tels que la porosité ou le gauchissement.

Profilage d'injection en 5 étapes:Les courbes de pression réglables (0-200 MPa) s'adaptent aux matériaux ayant des viscosités variables, tels que les alliages de zinc pour les poignées de porte ou le cuivre pour les connecteurs électriques.

Flexibilité programmable:

L'automate programmable industriel (API) de la série NJ d'OMRON mémorise des recettes personnalisées, permettant des transitions rapides entre les lots de produits. Par exemple, le passage d'étriers de frein automobiles à des boîtiers d'appareils médicaux prend moins de 5 minutes.

La journalisation automatique des pannes et l'analyse des causes profondes réduisent le temps de dépannage de 35 %, avec des codes d'erreur affichés en langage clair.

2. Sécurité de l'opérateur et conception ergonomique

Le Système automatisé de coulée haute pression donne la priorité à la sécurité au travail sans compromettre l’efficacité.

Conformité à la sécurité basse tension:

Les circuits de contrôle 24 V CC sont conformes aux normes IEC 60204-1, éliminant les risques de choc électrique même dans les environnements humides.

Les boutons d'arrêt d'urgence et les rideaux lumineux arrêtent instantanément les opérations si un accès non autorisé est détecté.

Améliorations ergonomiques:

Mécanisme de serrage d'inclinaison:Un plateau inclinable à 15° réduit la hauteur du moule de 300 mm, permettant aux opérateurs de charger/décharger les pièces sans se pencher ni grimper.

Postes de travail réglables:Les panneaux de commande réglables en hauteur en option (plage de 700 à 1 200 mm) s'adaptent aux différentes statures des opérateurs, réduisant ainsi la fatigue pendant les quarts de travail de 8 heures.

Protections environnementales:

Les systèmes d'extraction de fumées intégrés (débit d'air jusqu'à 1 000 m³/h) capturent 95 % des particules et des vapeurs.

3. Configurations évolutives pour des besoins divers

Le Système automatisé de coulée haute pression s'adapte aux exigences de production grâce à une conception modulaire et des options écoénergétiques.

Optimisation de la puissance et de l'énergie:

Systèmes à double pompe:De série sur les modèles RDH200F+, les pompes doubles fournissent des débits de 210 L/min pour une production à volume élevé (par exemple, plus de 10 000 unités/jour de cadres de smartphone).

Efficacité d'une pompe unique:Les modèles plus petits (par exemple, RDH138F) utilisent des pompes à cylindrée variable pour réduire la consommation d'énergie de 25 % pendant les périodes de faible demande.

Solutions de fusion pour la durabilité:

Fours à mazout industriels:Les fours standards atteignent une efficacité thermique de 85 %, idéale pour les régions soumises à des réglementations strictes en matière d'émissions.

Fusion par induction:Les fondoirs à induction optionnels de 800 kW réduisent le gaspillage d'énergie de 30 % et prennent en charge les apports de matériaux recyclés, conformément aux objectifs de l'économie circulaire.

Accessoires robustes:

Tables élévatrices hydrauliques:Ces plates-formes rationalisent la manipulation des moules pour les gros composants tels que les boîtiers de batteries de véhicules électriques.

Systèmes de pulvérisation modulaires:Les pulvérisateurs programmables appliquent des agents de démoulage à base d'eau ou sans solvant, réduisant ainsi les déchets de matériaux de 20 % et les émissions de COV de 90 %.

4. Applications industrielles et validation des performances

Le Système automatisé de coulée haute pression excelle dans tous les secteurs, offrant un retour sur investissement mesurable.

Succès de l'électronique grand public:

Un fabricant de boîtiers de routeurs 5G a obtenu une précision dimensionnelle de ± 0,03 mm grâce au réglage du moule piloté par servomoteur du système.

Les systèmes de récupération d’énergie ont permis de récupérer 15 % de l’énergie hydraulique, réduisant ainsi l’empreinte carbone de 12 tonnes/an.

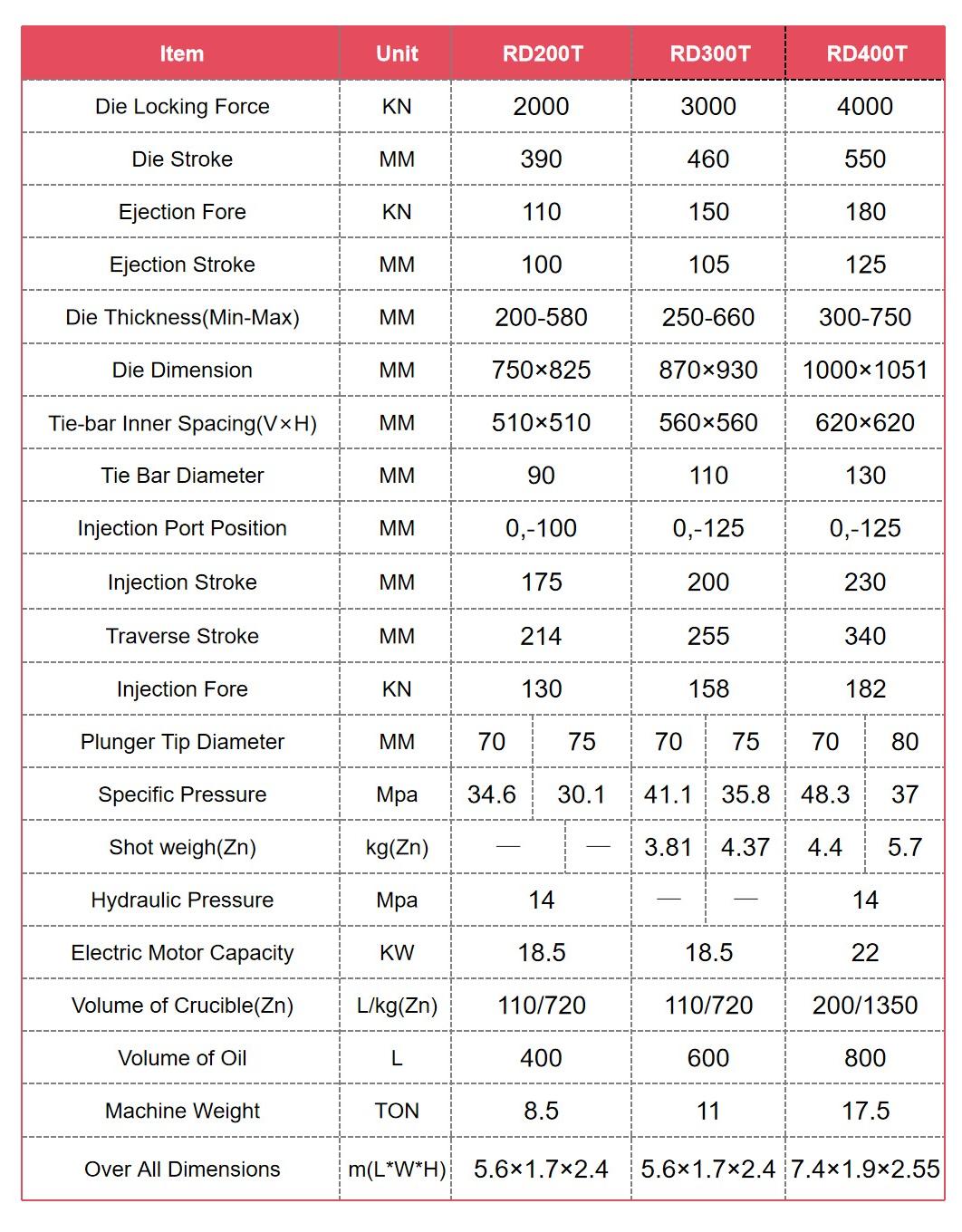

Paramètre

Résumé

Le Système automatisé de coulée haute pression établit une nouvelle référence en matière de fabrication intelligente, alliant automatisation de précision, sécurité des opérateurs et opérations respectueuses de l'environnement. Son adaptabilité éprouvée aux secteurs de l'automobile, de l'aérospatiale et de l'électronique en fait un investissement essentiel pour les fabricants qui souhaitent prospérer sur des marchés concurrentiels et axés sur le développement durable.