Four de fusion d'alliage d'aluminium pour la concentration rapide du four de fusion d'aluminium, adapté au moulage sous pression d'alliage d'aluminium à grande échelle, aux produits de moulage, à la fusion centralisée, avec une efficacité élevée, une faible perte, un fonctionnement automatique, etc.

Dans le secteur concurrentiel de la fonderie, une coulée de haute qualité repose sur un procédé de fusion efficace et précis. La série DS de fours de fusion continue pour alliages d'aluminium, dits fours centraux, est conçue pour répondre aux exigences de la coulée sous pression, de la coulée par gravité et de la coulée basse pression à grande échelle. Ces fours centraux garantissent une production fluide et un rendement optimal.

Conception et structure du four

La série DS se caractérise par une conception robuste. Le corps du four est fabriqué en matériaux réfractaires importés de haute qualité, avec un revêtement monolithique. Cette configuration offre une excellente isolation thermique et prolonge la durée de vie du four central. Certains modèles peuvent durer jusqu'à cinq ans en utilisation normale, réduisant ainsi la fréquence de remplacement et les coûts pour les fonderies.

Mécanisme de chauffage et flexibilité du combustible

Le four central de la série DS est équipé d'un système de chauffage moderne, tel qu'un brûleur infrarouge à flamme longue et à basse vitesse. Cette conception répartit uniformément la chaleur dans l'aluminium en fusion du four de fusion continue d'alliages d'aluminium et permet une pénétration profonde de la chaleur. Les pertes à la fusion et la formation d'oxydes sont minimisées, avec un taux de combustion généralement inférieur à 1,5 %, bien inférieur à celui des fours traditionnels.

Le four central de la série DS est polyvalent en termes de combustibles, acceptant le gaz de pétrole liquéfié, le gaz naturel, le diesel et le fioul lourd. Les fonderies peuvent ainsi choisir le combustible le plus rentable et mieux maîtriser leurs coûts de production.

Capacité et efficacité de fusion

Avec une capacité de fusion de 500 à 3 000 kg/h, le four central de la série DS est adapté à la production à grande échelle. Il peut répondre aux besoins des fonderies sous pression à grande échelle ou des grandes fonderies produisant des pièces complexes. Le four de fusion continue pour alliages d'aluminium de la série DS joue un rôle crucial dans ces scénarios.

Grâce à sa conception avancée de chauffage et de transfert thermique, le four de la série DS peut chauffer rapidement l'alliage d'aluminium jusqu'au point de fusion. Les éléments chauffants à contact direct, comme ceux en céramique des modèles à immersion, minimisent les pertes d'énergie, accélérant la fusion et réduisant la consommation d'énergie. Ce four central est ainsi écologique et économique.

Contrôle de la température et automatisation des processus

Une température stable est essentielle pour des pièces moulées de qualité. Le four central de la série DS utilise un système de contrôle de température avancé avec automate programmable et contrôleur PID. Ce système permet un réglage précis de la température, maintenant l'aluminium en fusion dans le four de fusion continue d'alliages d'aluminium à la température optimale pendant la fusion et le maintien.

Le four de fusion continue pour alliages d'aluminium de la série DS offre une alimentation manuelle et automatique. Une fois alimenté, la fusion démarre automatiquement, et le contrôle et le maintien de la température sont également automatisés. Cela réduit les erreurs humaines, garantit la régularité de la production et élimine souvent la nécessité d'une présence constante de l'opérateur, améliorant ainsi la sécurité et l'efficacité du four central.

Comparaison avec les fours d'isolation à chauffage radiant traditionnels

Les fours radiants traditionnels chauffent l'aluminium en fusion par le haut, ce qui entraîne une répartition inégale de la température. En revanche, le four central de la série DS, notamment les modèles à immersion, immerge les tubes chauffants directement dans l'aluminium en fusion du four de fusion continue d'alliages d'aluminium, assurant ainsi une répartition plus uniforme de la chaleur.

Les fours d'isolation radiants traditionnels présentent des problèmes tels qu'une chauffe lente, des températures irrégulières, une absorption et une oxydation élevées des gaz. Le four de fusion continue pour alliages d'aluminium de la série DS résout ces problèmes grâce à sa conception innovante, améliorant la qualité de la coulée, l'efficacité de la production et réduisant les coûts d'exploitation du four central.

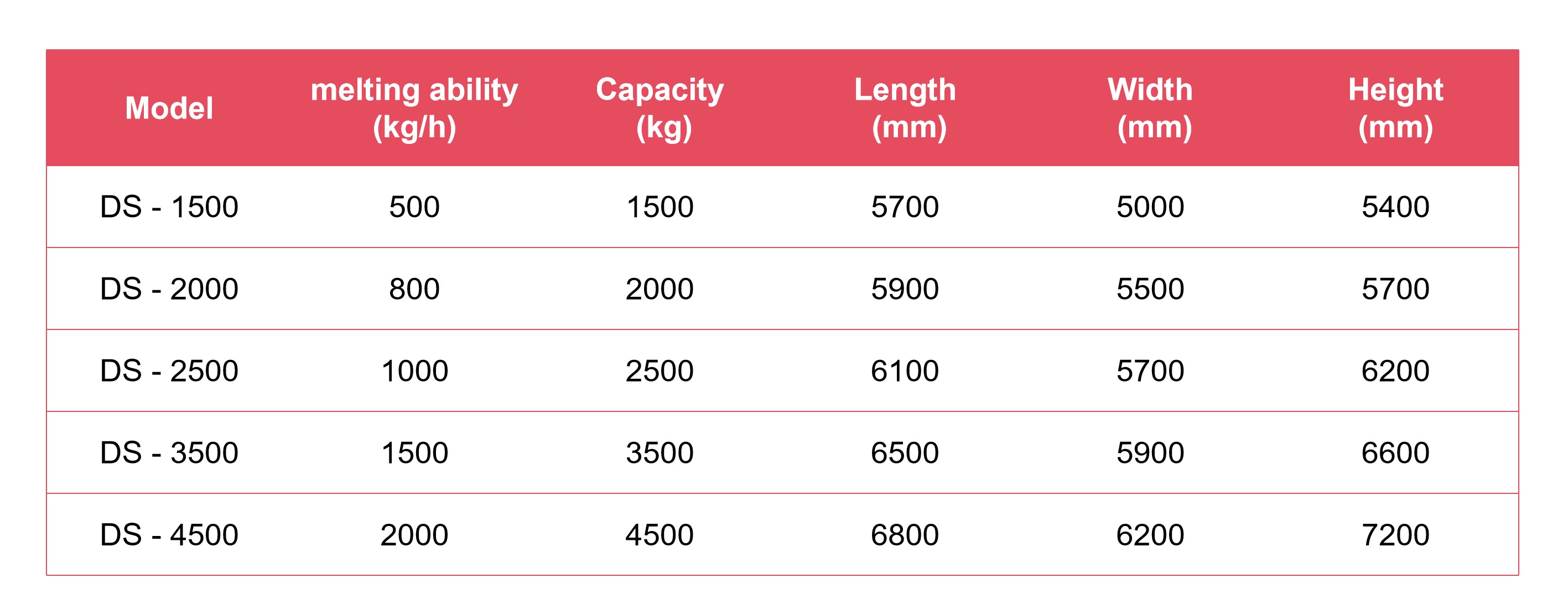

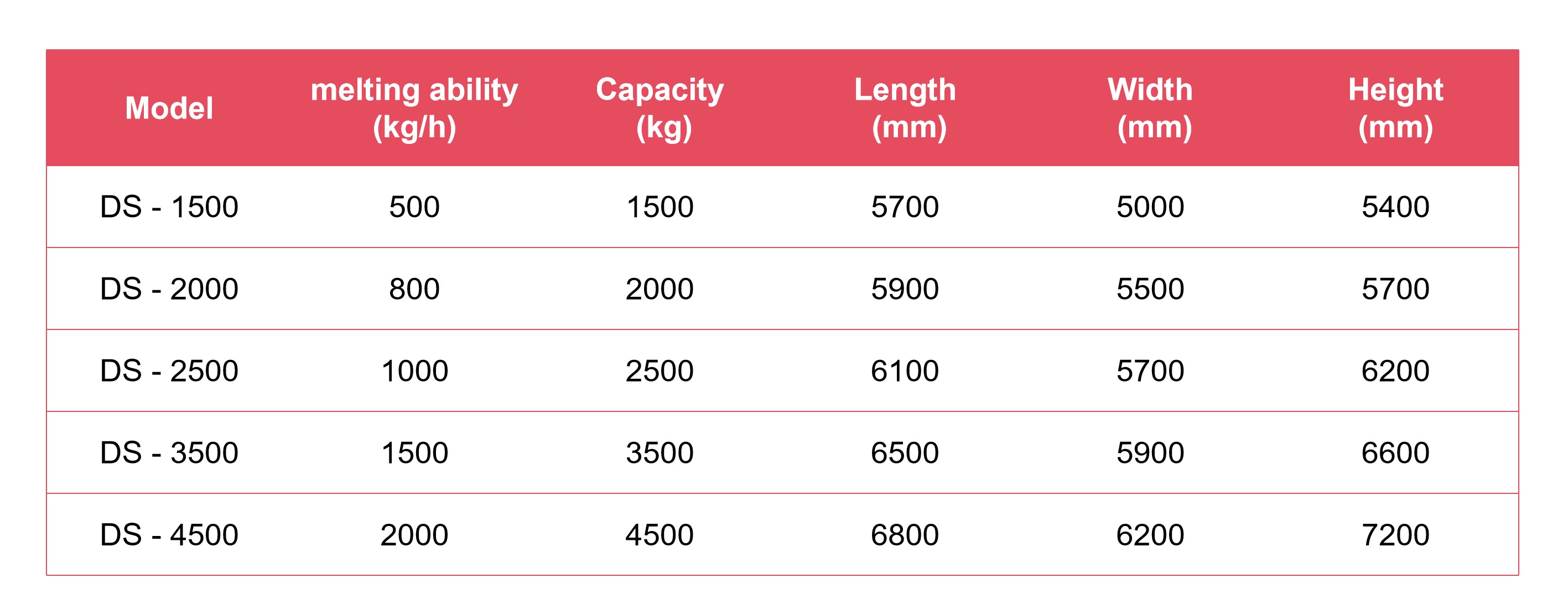

Paramètres principaux

En résumé, la série DS de fours de fusion continue pour alliages d'aluminium (fours centraux) offre une solution complète et performante pour la fusion des alliages d'aluminium dans l'industrie de la fonderie. Ses fonctionnalités avancées et sa flexibilité en matière de combustible en font un choix idéal pour les fonderies souhaitant optimiser leurs procédés et rester compétitives.