- maison

- >

- Nouvelles

- >

- fabrication de moulage sous pression

- >

- Principe de base du processus de moulage sous pression

Principe de base du processus de moulage sous pression

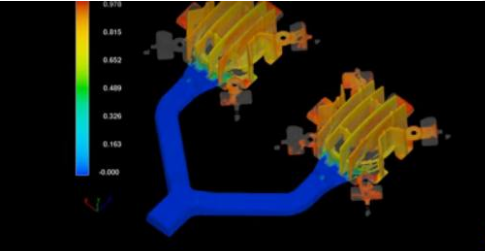

1. Tenez compte de la pression d'injection : les phases d'injection rapide, de remplissage, de pressurisation et de maintien de la pression sont différentes. Le piston propulse le métal en fusion dans la cavité à faible vitesse jusqu'à son remplissage.

Étape d'emballage : le poinçon d'injection transfère la pression à travers le matériau en cours de solidification et le métal de la partie d'intersection vers la cavité, de sorte que le métal en cours de solidification cristallise sous pression, obtenant ainsi une structure dense de la pièce moulée, et la durée du temps de maintien est principalement déterminée en fonction des caractéristiques de l'alliage de moulage sous pression, de l'épaisseur de paroi de la pièce moulée, du système de moulage, etc.

Étape de refroidissement : désigne le temps écoulé entre la fin de la conservation de la pression et la coulée de la pièce pendant le processus de moulage sous pression.

2. Temps de remplissage : ajustez le temps de remplissage du moulage sous pression en fonction de la forme du produit, du degré d'épaisseur de paroi, etc.

Plusieurs paramètres importants du processus de coulée sous pression d'une machine à couler sous pression jouent un rôle crucial dans la qualité de la pièce : le temps de séjour de l'alliage liquide dans la coupelle ; la vitesse du poinçon ou son accélération lors de son démarrage lors de la première injection ; le point de transition entre la première et la seconde injection, c'est-à-dire la course de déplacement de chaque injection ; le temps d'accélération et de remplissage du poinçon lors du remplissage (seconde étape) ; la pression de suralimentation et le temps de pressurisation du métal liquide dans la cavité du moule après remplissage ; et le temps de condensation de la pièce dans la cavité du moule. Les principales spécifications du processus de coulée sous pression, dérivées de ces paramètres, sont : la vitesse d'injection lente, la vitesse élevée (remplissage), la position de commutation de la vitesse, la pression de suralimentation et le temps de refroidissement. La vitesse d'injection lente vise à empêcher l'alliage liquide de rouler dans la coupelle et à empêcher sa température de devenir trop élevée pour être contrôlée. Actuellement, la méthode de contrôle avancée est une commande à vitesse lente à 9 segments, qui permet de simuler un mouvement d'accélération uniforme et de faire rouler la chambre de pression. La présence de gaz est réduite au minimum. La vitesse élevée, également appelée vitesse secondaire, correspond à la vitesse du poinçon pendant le remplissage. Elle est contrôlée afin d'assurer un bon flux d'atomisation du métal au niveau de la porte d'injection. Les données recommandées peuvent être vérifiées en fonction de la structure et de l'épaisseur de la paroi de la pièce, puis converties en vitesse de déplacement du poinçon en fonction de la taille de la porte d'injection et de la taille de la chambre de pression. La position de conversion de vitesse, également appelée position de commutation rapide, correspond au point où le poinçon commence à accélérer. Cette accélération est observée lorsque la coupelle est entièrement remplie, et lorsque l'alliage liquide atteint la porte d'injection, et plus encore dans la cavité. Accumulée après le remplissage d'une pièce, cette vitesse doit être ajustée en fonction des caractéristiques du produit et des défauts générés lors de la production afin de déterminer si la position d'accélération est appropriée. L'accélération comporte quatre paramètres à contrôler.

Tout d'abord, la position de démarrage du boost,

La deuxième est de construire du temps,

Le troisième est le temps de maintien,

Le quatrième facteur est l'importance de la pression de suralimentation. Le temps de refroidissement, c'est-à-dire le temps pendant lequel l'extrémité sous pression de la pièce reste dans la cavité, empêche principalement la solidification complète de la pièce, l'ouverture du moule et l'éjection des déformations, et pose également un problème d'efficacité.