- maison

- >

- Nouvelles

- >

- fabrication de moulage sous pression

- >

- Choisir le bon procédé de moulage : comparaison des procédés de moulage sous pression à haute pression, à basse pression et par gravité

Choisir le bon procédé de moulage : comparaison des procédés de moulage sous pression à haute pression, à basse pression et par gravité

I. Coulée sous haute pression (HPDC) : le procédé de base le plus répandu et le plus efficace

Le moulage sous pression haute pression est actuellement le procédé le plus répandu et le plus efficace dans ce domaine. Il consiste à injecter du métal en fusion dans une cavité de moule à grande vitesse et sous haute pression. Selon le mécanisme d'injection, il se divise principalement en deux catégories : chambre chaude et chambre froide.

Coulée sous pression en chambre chaude:Le mécanisme d'injection est immergé directement dans le métal en fusion, ce qui le rend adapté aux alliages à bas point de fusion (par exemple, le zinc et le magnésium). Ses avantages incluent des cycles rapides (jusqu'à plus de 15 cycles par minute) et une automatisation aisée. Cependant, sa force de serrage est limitée (généralement ≤ 400 tonnes), ce qui complique la production de pièces de grandes dimensions.

Moulage sous pression en chambre froide:Le métal en fusion est introduit à la louche dans la chambre d'injection avant chaque injection et n'est pas en contact permanent avec le mécanisme d'injection. Ce procédé est donc adapté aux alliages à point de fusion élevé (par exemple, l'aluminium et le cuivre). Il présente l'avantage de pouvoir supporter des pressions d'injection beaucoup plus élevées (1 500 à 25 000 psi), permettant ainsi la production de composants complexes à parois minces. Cependant, son temps de cycle est légèrement plus long que celui du procédé à chambre chaude.

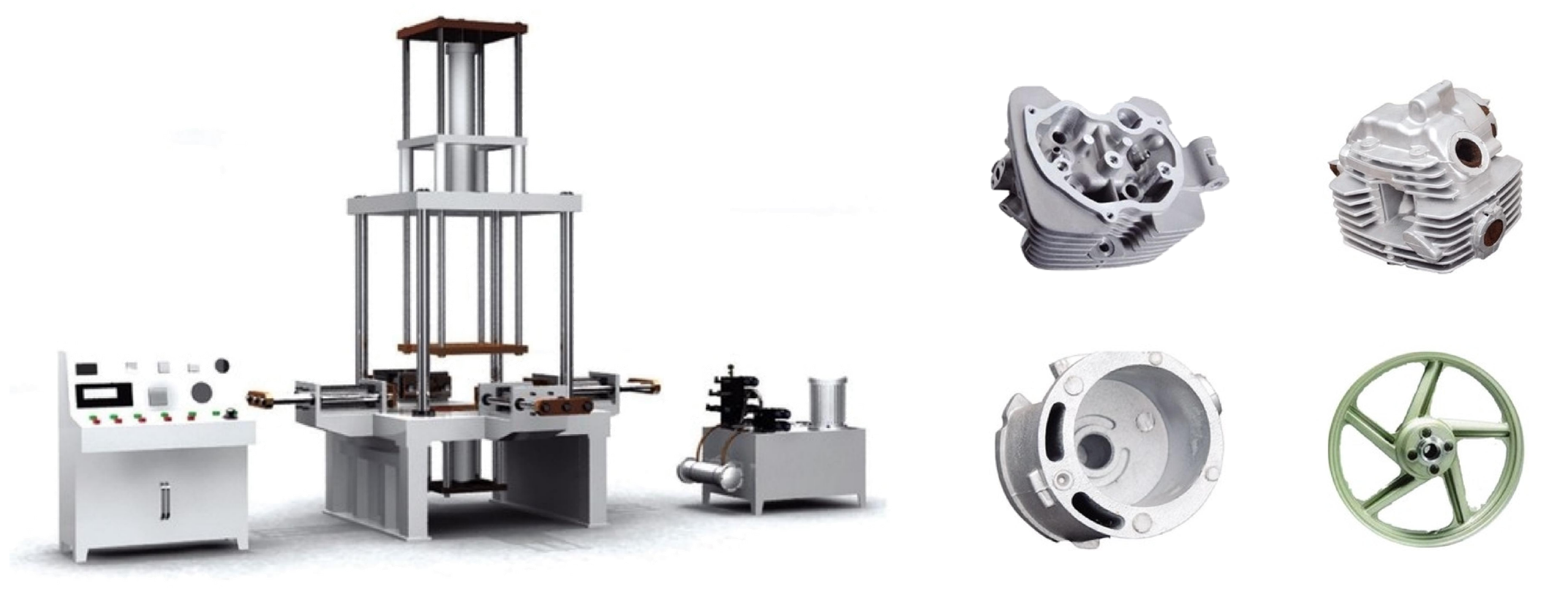

HPDC peut produire efficacement des pièces avecformes complexes, haute résistance et excellentes finitions de surface, et est largement utilisé dans des domaines tels que les corps de pompes automobiles, les composants de vannes et les boîtiers d'électronique grand public.

II. Coulée sous pression à basse pression et par gravité : procédés supplémentaires pour des besoins spécifiques

En plus du HPDC, le moulage sous pression à basse pression et par gravité sert de procédés complémentaires pour des scénarios spécifiques tels quegrandes pièces complexes et production à faible coût / en petites séries:

moulage sous pression à basse pression(LPDC) :Le métal en fusion est introduit dans le moule à basse pression (de quelques bars à plusieurs dizaines de bars), ce qui fluidifie le remplissage. L'avantage réside dans une réduction significative de la porosité due aux gaz et au retrait, permettant d'obtenir des pièces moulées plus denses. Cette méthode est idéale pour les produits exigeant une étanchéité élevée, comme les jantes et les blocs moteurs automobiles, car elle allie qualité et coût en réduisant les besoins en pression des équipements.

Coulée sous pression par gravité:Remplissage naturel du moule par gravité. Ses avantages sont un faible coût d'équipement et une grande flexibilité de procédé, ce qui le rend adapté aux petites séries comme aux grandes pièces moulées de forme irrégulière (comme les bancs de machines-outils et les grandes soupapes). Bien que son rendement de production soit inférieur à celui du HPDC, il peut répondre à des besoins sur mesure ou de production hors série à moindre coût. Il est également parfaitement adapté aux pièces à parois plus épaisses et aux structures internes moins complexes, comme les étriers et les pistons de frein.

III. Procédés spéciaux : technologies avancées pour éliminer les défauts et améliorer les performances

Alors que l'industrie exigehaute performance, haute densitéLes pièces moulées se sont développées, des procédés spéciaux comme la coulée sous vide et la coulée sous pression ont été développés, principalement pour résoudre les défauts de coulée courants comme la porosité due au gaz et au retrait :

Coulée sous vide :L'air est évacué de la cavité du moule avant l'injection, ce qui réduit considérablement la porosité gazeuse de la pièce et améliore sa densité et ses propriétés mécaniques. Cette solution est idéale pour les pièces soumises à des exigences de qualité extrêmement élevées.étanchéité à l'air et résistance(comme les pièces structurelles aérospatiales et les culasses de moteurs automobiles) et présente une efficacité de production similaire à celle du moulage sous pression conventionnel, ce qui le rend facile à industrialiser.

Coulée par compression :Ce procédé combine les caractéristiques de "casting" et de "forging.". Une pression élevée est appliquée lors de la solidification du métal, éliminant ainsi complètement la porosité de retrait et produisant des pièces moulées aux propriétés proches de celles des pièces forgées (par exemple, résistance, densité). Il est souvent utilisé pour les pièces structurelles à haute résistance des équipements haut de gamme (tels que les composants de châssis automobiles et les pièces aérospatiales critiques).

Une compréhension approfondie des caractéristiques et des limites de ces processus constitue notre compétence principale en tant que fabricant d'équipements.DASEON, nous fournissons des solutions de moulage complètes, allant de lamachines de coulée sous pression à chambre chaude et à chambre froideàéquipement de coulée à basse pression et par gravitéAdapté aux composants de haute qualité. Nous nous engageons à proposer à chaque client le procédé de fabrication le plus performant pour valoriser son produit et l'aider à exceller sur un marché concurrentiel.