- maison

- >

- Nouvelles

- >

- fabrication de moulage sous pression

- >

- Analyse des défauts : comprendre et contrôler les bavures dans le moulage sous pression

Analyse des défauts : comprendre et contrôler les bavures dans le moulage sous pression

Dans le domaine de la fabrication de précision, chaque détail d'un composant moulé sous pression est crucial. Parmi ceux-ci, "clignotant" (également connu sous le nom de bavures ou ailerons) est l'un des défauts les plus courants production de moulage sous pressionSa présence affecte non seulement l'esthétique d'un produit, mais peut également entraîner des défaillances fonctionnelles et augmenter les coûts de post-traitement. Cet article propose une analyse approfondie de la définition et des causes du phénomène de bavure, ainsi qu'une série de stratégies efficaces pour sa prévention et son contrôle, visant à aider les entreprises à améliorer la qualité de leurs produits.

Qu'est-ce que le moulage sous pression ?

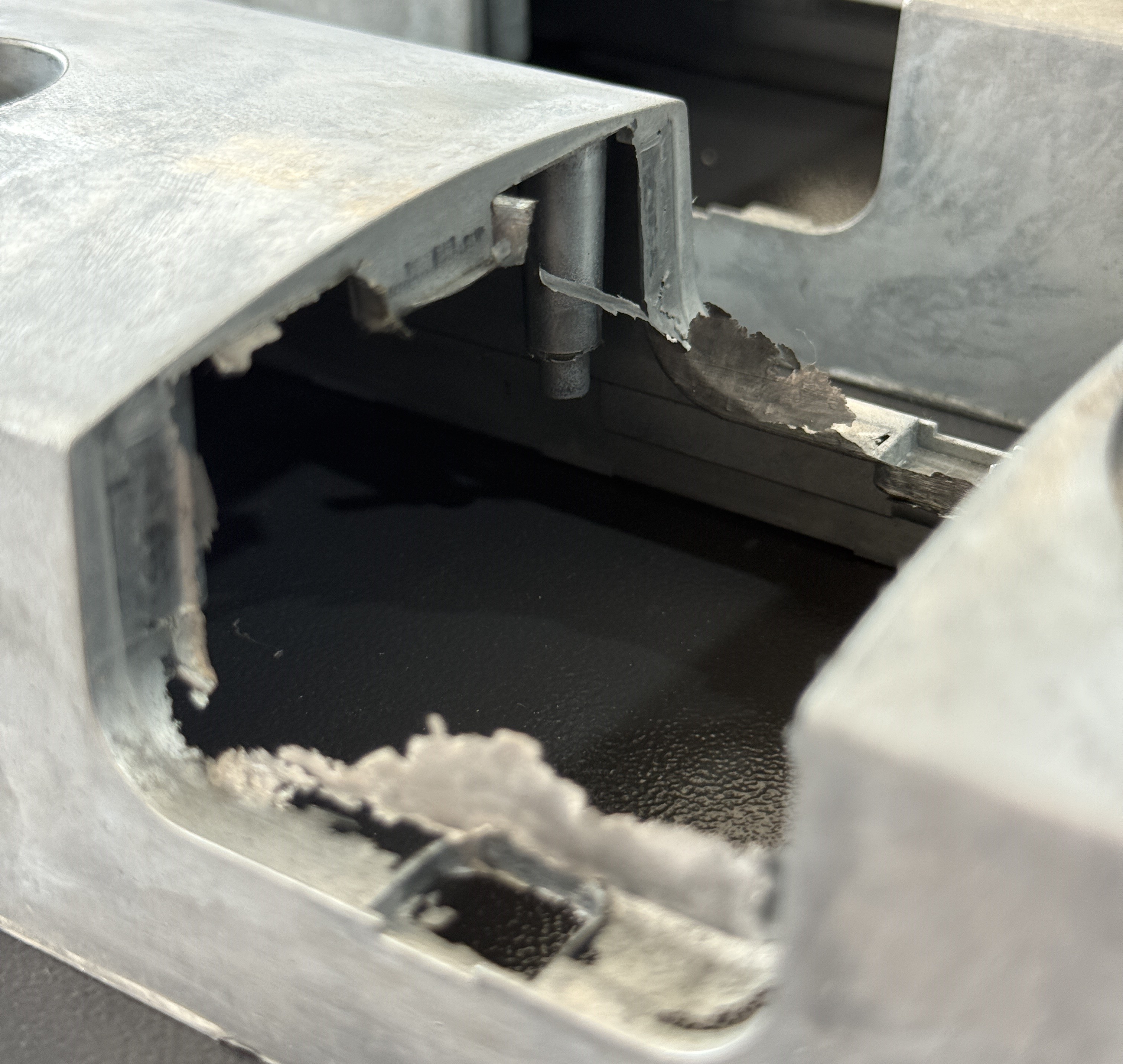

Les bavures désignent un excès de métal en fusion qui s'échappe du plan de joint, des inserts ou des coulisseaux du moule pendant le processus de moulage sous pression, se solidifiant en un film métallique fin et tranchant. Bien que leur épaisseur ne soit généralement que de 0,1 à 0,3 mm, les bavures peuvent compromettre la précision dimensionnelle et l'ajustement d'une pièce moulée sous pression, voire endommager le moule et compromettre l'intégrité interne du produit.

Analyse des causes de clignotement

Le clignotement n’est pas un phénomène aléatoire ; il est généralement le résultat d’une combinaison de facteurs liés à l’équipement, au moule et au processus.

1. Causes liées à l'équipement et au processus :

Force de serrage insuffisante : La force de serrage de la machine de moulage sous pression est mal réglée ou trop faible pour contrer la force d'injection à haute pression, ce qui provoque l'ouverture de la ligne de séparation du moule.

Vitesse d'injection excessive : La vitesse d'injection ou le pic de pression est trop élevé, ce qui provoque l'impact du métal en fusion sur le moule à une vitesse excessive, ce qui exacerbe la contrainte sur la force de serrage.

Désalignement des plaques : Le parallélisme entre les plateaux mobiles et fixes est hors tolérance, empêchant une étanchéité parfaite lors de la fermeture du moule.

2. Causes liées à la moisissure :

Usure due aux moisissures : Les espaces dans l'ajustement du moule, comme entre les broches de guidage, les bagues ou les curseurs, se sont élargis en raison de l'usure, offrant une voie d'évacuation au métal en fusion.

Rigidité insuffisante du moule : La conception structurelle du moule est inadéquate, manquant de rigidité pour résister à la déformation sous l'effet de la haute pression.

Surface de séparation inégale : La surface de séparation du moule n'est pas nettoyée à fond ou est devenue irrégulière en raison d'une utilisation prolongée, ce qui compromet la capacité du moule à se fermer hermétiquement.

Prévention et contrôle : une approche globale

Pour résoudre fondamentalement le problème de clignotement, une solution systématique est nécessaire, couvrant le matériel, la conception du moule et l'étape de post-traitement.

Assurance matérielle : Choisir une machine de coulée sous pression performante est la première étape. Les machines de coulée sous pression modernes offrent une précision de serrage supérieure, un système d'injection plus stable et une force de serrage plus importante, ce qui réduit le risque de bavures à la source.

Optimisation des moules : Assurez-vous que le moule a une rigidité suffisante. conception de moules Il est important de tenir compte des évents de débordement et des glissières. Un entretien régulier du moule et le nettoyage des surfaces de séparation sont également essentiels pour garantir une étanchéité parfaite.

Réglage des paramètres : En optimisant la vitesse d'injection, la pression et la température, le métal en fusion peut s'écouler en douceur dans la cavité du moule. Cela réduit l'impact sur le moule et diminue le risque de débordement.

Post-traitement automatisé : Même avec des processus optimisés pour minimiser le flashage, l'étape de post-traitement reste indispensable. Efficace outils d'ébavurage et de polissage, comme la machine automatisée de Daseon, peut supprimer avec précision les minuscules flashs, garantissant ainsi la cohérence de qualité du moulage sous pression, tout en augmentant considérablement l’efficacité de la production et en contrôlant les coûts.

En combinant des équipements de haute qualité, un contrôle rigoureux des processus et des outils de post-traitement intelligents, les entreprises de moulage sous pression peuvent réduire considérablement, voire éliminer, les défauts de scintillement, atteignant ainsi leurs objectifs d'efficacité et de qualité.