- maison

- >

- Nouvelles

- >

- Actualités de l'entreprise

- >

- Automatisation du moulage sous pression : construction de l'« îlot » central d'une cellule sans surveillance

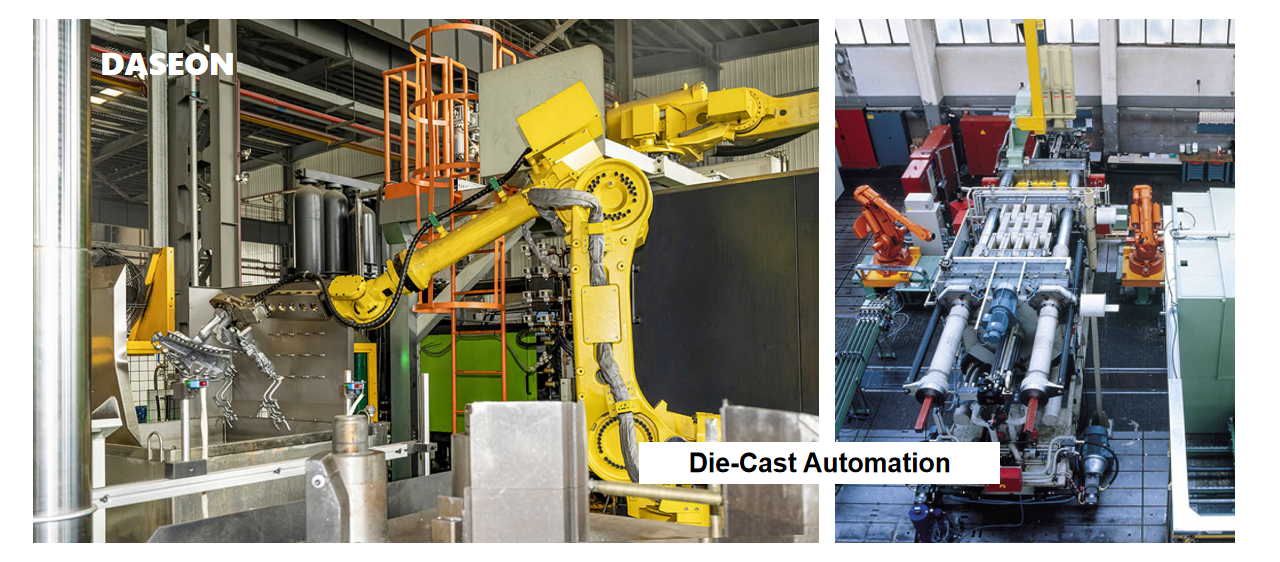

Automatisation du moulage sous pression : construction de l'« îlot » central d'une cellule sans surveillance

L'atelier traditionnel de moulage sous pression est confronté à un défi existentiel d'ordre mondial.Pénurie de main-d'œuvre dans le moulage sous pression, des coûts croissants et des exigences de qualité strictes. La solution réside dans la cellule « Lights-Out" » : un système d'automatisation complet et piloté par les données. Ce premier article de notre série offre une vue panoramique du cœur de ce cycle d'automatisation : l'îlot de moulage sous pression et ses équipements synergétiques.

Partie I : L'îlot central de moulage sous pression — Le cœur du cycle d'automatisation

L'îlot de moulage sous pression "Core est le pôle le plus rapide et le plus complexe de toute la cellule automatisée. Il fonctionne avec la machine de moulage sous pression. en tant que son "brain, " dirigeant tous les équipements périphériques dans un cycle à grande vitesse en boucle fermée pour transformer le métal en fusion en une pièce formée.

Dans la solution de chaîne complète de DASEON, ce cœur est composé de plusieurs composants clés travaillant de concert pour résoudre les défis du monde réel :

1. Le [DASEON]Machine de moulage sous pression:Le centre névralgique et le cerveau

Le machine de moulage sous pressionest le centre de commande de toutes les actions. À une époque où les clients exigent une traçabilité qualité à 100 %, son système de contrôle PLC avancé n'est pas un simple coordinateur, mais une véritable boîte noire. Il orchestre avec précision le timing de chaque périphérique tout en enregistrant les courbes de vitesse, de pression et de temps de chaque tir, fournissant ainsi les données critiques nécessaires à la résolution des problèmes de processus et à la satisfaction des audits clients.

2. Le [DASEON]Machine à louche automatique:La première ligne de défense contre l'erreur humaine

Point sensible de l'industrie :Le limage manuel est une source majeure d'instabilité des procédés. La fatigue des opérateurs et les erreurs d'estimation entraînent des fluctuations de poids d'une injection à l'autre (± 5 % ou plus), responsables de bavures, de remplissages insuffisants ou de rétrécissements.

Solution DASEON :Le servomoteurMachine à louche automatiqueélimine complètement cette variable humaine. Il fournit un poids de tir constant avec une grande précision (par exemple, à ± 1,5 %), ce qui est la condition préalable fondamentale pour un processus stable et des taux de rebut inférieurs.

Données de cas :Dans un récent projet automobile, l'un de nos clients a réduit son taux de rebut attribuable à une taille de tir incohérente de 3 à 4 points de pourcentage simplement en mettant en œuvre notre système de servo-lâcher.

3. Le [DASEON]Pinces à moules hydrauliques:La pierre angulaire de la sécurité et de l'efficacité

Point sensible de l'industrie :La tendance des commandes à forte composition et à faible volume fait des changements fréquents de moules la nouvelle norme. Le boulonnage manuel traditionnel peut prendre des heures, ce qui nuit au TRS (taux de rendement global).

Solution DASEON :Les brides de serrage hydrauliques garantissent l'immobilisation du moule sous une pression d'injection importante, évitant ainsi les bavures. Plus important encore, elles sont essentielles pour un changement rapide du moule.

Données de cas :Un de nos clients, 3C Electronics, qui change ses moules plusieurs fois par jour, a utilisé notre système QMC pour réduire son temps moyen de changement de moule de 2,5 heures à moins de 20 minutes. Cela a permis de gagner 2 à 3 heures de temps de production effectif par machine et par jour, améliorant ainsi considérablement son TRS.

4. Pulvérisation automatique et [DASEON]Extracteur automatique:Échapper à la zone de forte chaleur et à haut risque

Point sensible de l'industrie :La pulvérisation et l'extraction d'un moule chaud constituent les tâches les plus dangereuses et les plus exigeantes en main-d'œuvre de l'atelier. C'est l'épicentre du problème de pénurie de main-d'œuvre dans le secteur de la fonderie sous pression.

Solution DASEON :Un robot de pulvérisation automatique et un extracteur automatique remplacent parfaitement ce rôle à haut risque. L'extracteur, outil essentiel pour réduire le temps de cycle de moulage sous pression, pénètre dans le moule, saisit la pièce chaude et l'extrait en douceur, le tout grâce à une minuterie constante et optimisée.

Données de cas :Dans un projet de logement industriel, le cycle d'extraction manuelle d'un client fluctuait entre 45 et 60 secondes, provoquant une forte instabilité de la température du moule. Notre servo-extracteur a stabilisé le cycle total à une durée constante de 42 secondes. Cela a non seulement permis d'augmenter le rendement de plus de 10 %, mais aussi d'obtenir une température de moule stable, ce qui a considérablement amélioré la régularité dimensionnelle des pièces moulées.

Conclusion et aperçu

Du largage automatisé à la pulvérisation précise, en passant par le serrage sécurisé, l'injection à grande vitesse et l'extraction stable, cet îlot de moulage sous pression, construit à partir des équipements de base de DASEON, forme un système en boucle fermée fonctionnant à grande vitesse sans intervention manuelle. Il utilise des données réelles pour répondre aux quatre principales préoccupations du secteur : coût, efficacité, qualité et sécurité.

Ce n'est cependant que le début du parcours de la pièce. L'extracteur n'a produit qu'une pièce moulée, avec ses portes et ses bavures. Dans notre prochain article, nous suivrons cette étape jusqu'à la deuxième étape de la cellule automatisée – la ligne de post-traitement en aval – afin d'explorer son alimentation automatique dans les presses hydrauliques, les grenailleuses et les polisseuses pour obtenir un produit fini. Restez connectés !