- maison

- >

- Nouvelles

- >

- Actualités de l'entreprise

- >

- Comment automatiser le post-traitement du moulage sous pression : Guide complet des solutions

Comment automatiser le post-traitement du moulage sous pression : Guide complet des solutions

Dans notre dernier article, nous avons forgé une pièce moulée en fonte à l'atelier de fonderie sous pression Core Die Casting Island. Mais comme tout professionnel expérimenté de la fonderie sous pression le sait, c'est à l'atelier de post-traitement que la qualité d'une pièce se dégrade souvent et que son coût s'envole. Ce travail manuel traditionnel – salissant, bruyant et dangereux – constitue un goulot d'étranglement notoire dans la fonderie sous pression et un véritable gouffre pour le contrôle qualité.

Cet article répondra à la question cruciale : comment automatiser le post-traitement du moulage sous pression ?

Deuxième partie : La chaîne aval — L'avantage de DASEON sur l'ensemble de la chaîne

Une ligne de post-traitement moderne est un système intelligent composé de robots, de convoyeurs et de machines automatisées spécialisées. Chez DASEON, nous ne les considérons pas comme des dispositifs isolés, mais comme un flux de processus continu et automatisé – un élément essentiel de notre solution de fonderie sous pression intégrée.

1. Station 1 : Élagage automatisé (Suppression du système de grille)

La réalité : l’usinage manuel traditionnel à la scie ou à la presse est non seulement lent, mais aussi extrêmement dangereux. Plus important encore, il s’agit d’un point de rupture : la machine de moulage sous pression produit à grande vitesse, tandis que les pièces s’accumulent en attente de post-traitement.

La solution DASEON : Nous intégrons une presse hydraulique haute vitesse DASEON directement dans la ligne automatisée. La pièce moulée est prélevée sur le convoyeur de refroidissement par un robot positionné avec précision dans une matrice d’ébavurage. En une seule opération, la presse élimine proprement tous les points d’injection, les débordements et les bavures importantes.

La véritable valeur ajoutée : pour un client du secteur des pièces structurelles automobiles, cette cellule a permis bien plus que d'économiser trois opérateurs par poste. Plus important encore, son cycle s'est parfaitement synchronisé avec le cycle de 45 secondes de la machine de moulage sous pression. Ceci a éliminé un goulot d'étranglement critique du moulage sous pression et a permis d'atteindre un véritable flux continu, où une pièce est moulée et une autre ébarbée, sans accumulation de pièces en cours de fabrication.

2. Poste 2 : Finition automatisée (ébavurage et polissage)

La réalité : après l’ébavurage, les fines bavures de la ligne de joint ou les bavures internes des trous transversaux représentent un véritable cauchemar pour le meulage manuel. C’est là que le contrôle qualité en fonderie sous pression échoue. La sensation au toucher n’est pas un critère mesurable ; la qualité est inconstante et dépend de l’expérience et de l’humeur de l’opérateur.

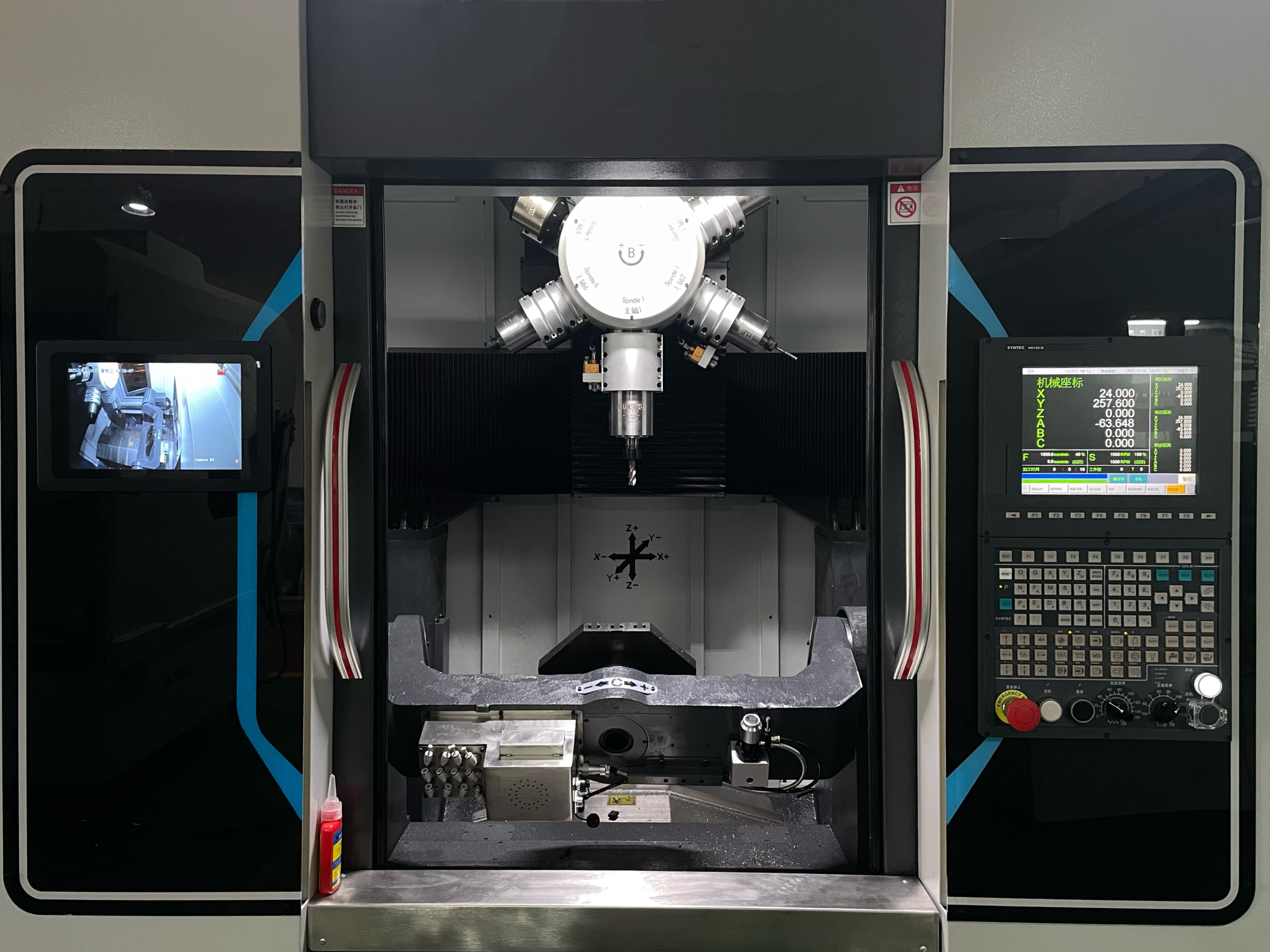

La solution DASEON : nous remplaçons le toucher par des données et de la programmation. La pièce est transférée vers une machine d’ébavurage CNC ou une cellule de polissage robotisée DASEON. Équipé de systèmes de contrôle de force, le robot guide une brosse ou un outil de fraisage de précision sur chaque arête avec une pression constante et une trajectoire exacte.

La véritable valeur ajoutée : Dans le cadre d'un projet de robinetterie haut de gamme, le rendement du polissage manuel pour obtenir des surfaces de qualité supérieure peinait à atteindre 60 à 70 %. La cellule de polissage robotisée de DASEON, grâce à son contrôle précis de la force, a permis d'atteindre un rendement de plus de 95 % dès la première passe. C'est ainsi que l'on garantit une finition de surface parfaite pour les pièces moulées sous pression, assurant une grande constance et une parfaite prévisibilité du processus.

3. Station 3 : Renforcement et nettoyage automatisés des surfaces

La réalité : de nombreuses pièces moulées, notamment les pièces structurelles, ne doivent pas seulement être esthétiques ; elles doivent aussi être durables. Il est donc nécessaire d’éliminer les contraintes internes et d’obtenir une surface propre et préparée pour la peinture.

La solution DASEON : la pièce passe automatiquement du poste d’ébavurage à une grenailleuse DASEON. Le type de machine est adapté à la pièce : convoyeur à tambour (pour les petites pièces non fragiles), convoyeur à mailles (pour les pièces fines ou plates nécessitant un transport stable) ou convoyeur aérien (pour les pièces volumineuses et complexes).

Le véritable avantage : en quelques minutes, le grenaillage à haute vitesse remplit une triple fonction : il élimine les oxydes, uniformise l’état de surface des pièces moulées sous pression et, surtout, induit une contrainte de compression (grenaillage), ce qui améliore la résistance à la fatigue des pièces. Ce procédé remplace les méthodes polluantes et non écologiques telles que le décapage à l’acide.

Nous avons désormais cartographié l'architecture d'une cellule « Lights-Out" », de l'îlot central à la ligne de traitement automatisée. Il ne s'agit pas uniquement de machines ; la solution de fonderie sous pression complète de DASEON offre un flux de processus automatisé et fiable, véritable atout.