- maison

- >

- Nouvelles

- >

- Informations techniques

- >

- Presses à haute pression (HPDC) magnésium vs aluminium : les 7 principales différences entre les matériaux et les procédés

Presses à haute pression (HPDC) magnésium vs aluminium : les 7 principales différences entre les matériaux et les procédés

En tant que deux principaux métaux légers de l'industrie moderne, les alliages de magnésium et d'aluminium jouent un rôle crucial dans la coulée sous haute pression (HPDC). Si leurs procédés de fabrication peuvent sembler similaires, leurs importantes différences de propriétés physiques et chimiques imposent des approches fondamentalement différentes, du choix des équipements et des paramètres de procédé à la conception des matrices.

En tant qu'experts profondément ancrés dans l'industrie du moulage, nous sommes ici pour fournir une analyse approfondie des sept différences fondamentales entre ces deux alliages dans HPDC.

1. Propriétés des matériaux et protection contre le métal en fusion

Point de fusion:Les alliages de magnésium ont un point de fusion nettement inférieur (environ 430-630°C) par rapport aux alliages d'aluminium (environ 580-670°C).

Protection contre la fonte :Le magnésium est extrêmement réactif et s'enflamme facilement à haute température. Par conséquent, ses processus de fusion et de maintien doivent être protégés par un gaz de couverture comme le SF₆. En revanche, l'aluminium forme rapidement une couche d'alumine (Al₂O₃) dense et stable à sa surface, ce qui lui assure une protection naturelle, éliminant généralement le recours à un gaz de couverture spécifique.

2. Fluidité et paramètres du processus

Fluidité:Les alliages de magnésium présentent une fluidité supérieure, leur permettant de remplir plus efficacement les cavités à parois minces et complexes.

Pression d'injection :Grâce à son excellente fluidité, le HPDC au magnésium nécessite des pressions d'injection plus faibles (40-100 MPa) que l'aluminium (80-120 MPa), ce qui peut contribuer à une durée de vie plus longue de la matrice.

Vitesse de remplissage :La conductivité thermique élevée du magnésium lui permet de se solidifier rapidement. Par conséquent, il nécessite des vitesses de grille extrêmement élevées (jusqu'à 100 m/s) pour éviter les défauts tels que les fermetures à froid.

3. La différence critique dans le choix de l'équipement

C'est l'une des distinctions les plus pratiques. Le magnésium attaque les composants en fer (comme le col de cygne et le piston) beaucoup moins agressivement que l'aluminium, et grâce à son point de fusion plus bas :

Pièces en magnésium de petite et moyenne taillesont souvent produits à l'aide de matériaux hautement efficacesmachines de coulée sous pression à chambre chaude.

Pièces en aluminium et pièces en magnésium plus grandesexigent universellement l'utilisation demachines de coulée sous pression à chambre froide.

4. Conception et refroidissement des matrices

Les températures :La température de fonctionnement des matrices en magnésium (150-250°C) est inférieure à celle de l'aluminium (200-300°C).

Circuit de refroidissement:La faible chaleur latente de fusion du magnésium et sa solidification rapide nécessitent un système de refroidissement de matrice très efficace (utilisant souvent de l'huile thermique pour le contrôle de la température) pour extraire rapidement la chaleur et raccourcir les temps de cycle.

5. Résistance à la corrosion et traitement de surface

Le magnésium possède un potentiel d'électrode standard très faible, ce qui le rend chimiquement beaucoup moins stable que l'aluminium. Par conséquent, les pièces moulées sous pression en magnésium nécessitent presque systématiquement un traitement de surface, tel qu'une passivation, un revêtement électrolytique ou une peinture, pour répondre aux exigences de résistance à la corrosion. Dans la plupart des environnements, l'aluminium présente une bonne résistance naturelle à la corrosion grâce à sa couche d'oxyde auto-passivante.

6. Préoccupations en matière de sécurité et d'environnement

Le processus de production de magnésium exige des mesures strictes de prévention des incendies et des explosions (la poudre de magnésium est inflammable ; le métal en fusion réagit violemment au contact de l'eau). De plus, le gaz de couverture traditionnel, le SF₆, est un puissant gaz à effet de serre, ce qui incite l'industrie à rechercher des alternatives plus respectueuses de l'environnement.

7. Applications et coût

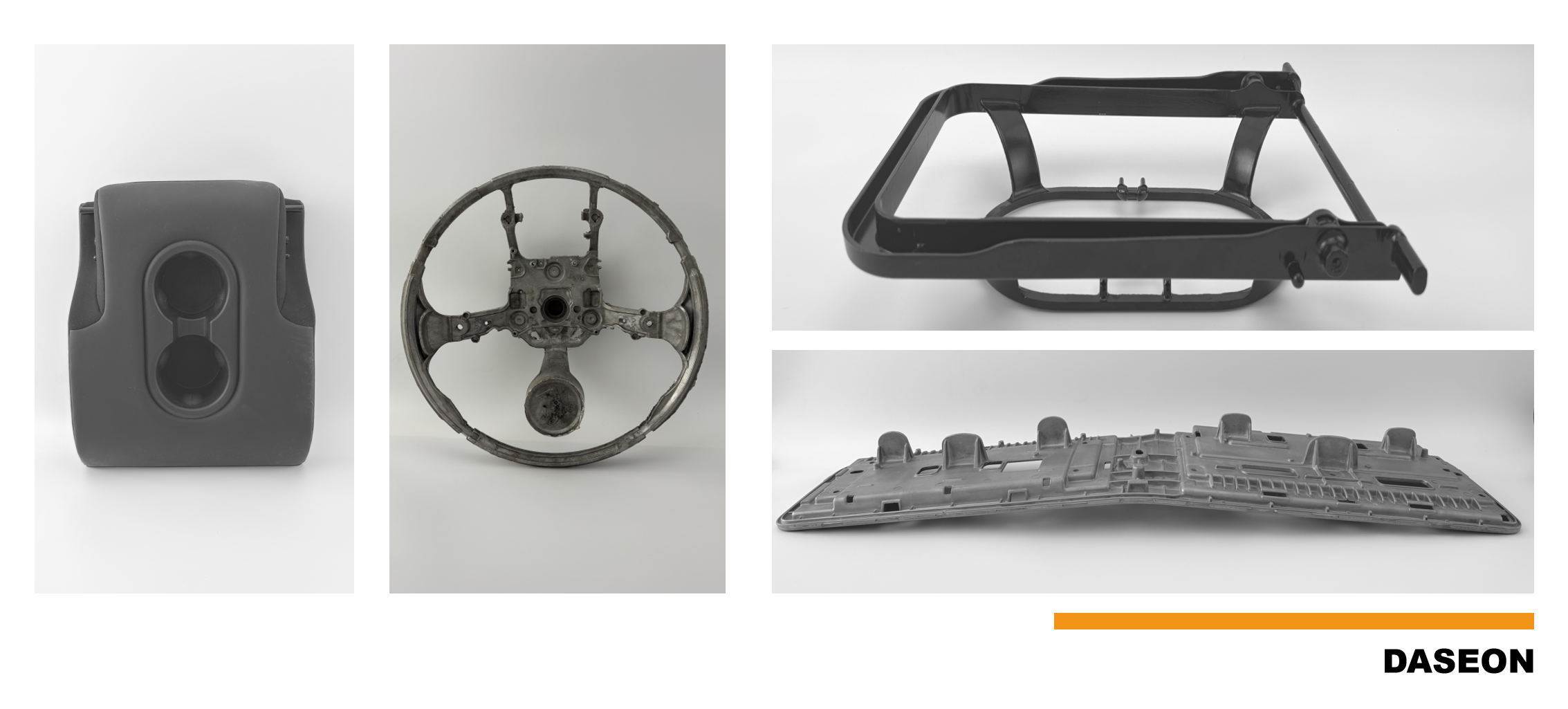

Grâce à son extrême légèreté, son excellent blindage électromagnétique et ses propriétés d'amortissement des vibrations, le magnésium est largement utilisé dans l'électronique 3C, les volants et les tableaux de bord automobiles. L'aluminium, reconnu pour son procédé éprouvé, ses excellentes propriétés polyvalentes et son excellent rapport qualité-prix, domine des applications telles que les pièces de structure et les blocs moteurs automobiles.

Notre perspective professionnelle

Une compréhension et une maîtrise approfondies de ces différences sont essentielles pour obtenir une production de moulage sous pression de haute qualité et à haut rendement. Chez DASEON, nous ne nous contentons pas de fournir des solutions de pointe.chambre chaudeetmachines de coulée sous pression à chambre froide, mais notre matrice de produits complète comprend égalementcoulée par gravité,machines de coulée basse pression,et même à la pointe de la technologiemachines de moulage de semi-solides en magnésium.Notre expertise et notre gamme complète de solutions d'équipement garantissent que quel que soit le matériau choisi par nos clients, ils sont associés au processus de production optimal pour obtenir un avantage concurrentiel sur le marché.