- maison

- >

- Nouvelles

- >

- fabrication de moulage sous pression

- >

- La différence entre le moulage à haute pression et le moulage à basse pression

La différence entre le moulage à haute pression et le moulage à basse pression

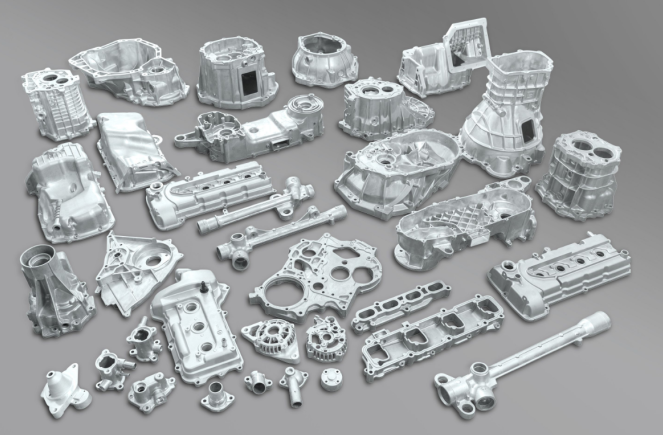

1. L'essence du moulage sous haute pression (appelé moulage sous pression) est une méthode de remplissage d'une cavité moulée sous pression (moule de moulage sous pression) à grande vitesse sous haute pression, puis de moulage et de solidification sous pression pour obtenir une pièce moulée.

La coulée sous pression présente deux caractéristiques : le remplissage et le moulage sous pression à haute pression et à grande vitesse. La pression d'injection couramment utilisée varie de quelques milliers à plusieurs dizaines de milliers de kPa, voire jusqu'à 2 × 105 kPa. La vitesse de remplissage est d'environ 10 à 50 m/s, parfois supérieure à 100 m/s. Le temps de remplissage est très court, généralement de l'ordre de 0,01 à 0,2 s.

Par rapport aux autres méthodes de moulage, le moulage sous pression présente les trois avantages suivants :

Bonne qualité du produit

La pièce moulée a une grande précision dimensionnelle ; la finition de surface est bonne, généralement équivalente à une qualité de 5 à 8 ; la résistance et la dureté sont plus élevées, la résistance est généralement 25 à 30 % supérieure à celle de la coulée au sable, mais l'allongement est réduit d'environ 70 % ; la taille est stable et l'interchangeabilité est bonne. ; peut couler sous pression des pièces moulées complexes à parois minces.

productivité élevée

La machine présente une productivité élevée. Par exemple, la machine de coulée sous pression horizontale à air froid JIII3 permet de couler 600 à 700 fois en huit heures en moyenne, tandis que la petite machine de coulée sous pression à chambre chaude peut effectuer 3000 à 700 coulées toutes les 3000 heures. Ce type de moulage sous pression présente une longue durée de vie et un seul type de moulage sous pression. Les alliages moulés sous pression ont une durée de vie de plusieurs centaines de milliers, voire de millions de fois ; ils sont faciles à mécaniser et à automatiser.

Excellent effet économique

Grâce à la taille précise des pièces moulées sous pression, la surface est brillante et propre. Généralement, elles ne sont plus usinées mécaniquement et sont utilisées directement, ou le traitement est faible, ce qui améliore le taux d'utilisation du métal et réduit considérablement le nombre d'équipements et d'heures de travail. Le coût de la pièce moulée est réduit ; le moulage sous pression combiné peut être utilisé pour d'autres matériaux, métalliques ou non métalliques. Il permet de gagner du temps d'assemblage et d'économiser du métal.

Inconvénient du moulage sous pression

Bien que le moulage sous pression présente de nombreux avantages, il présente également des inconvénients qui restent à résoudre. Parmi ceux-ci :

1). Lors du moulage sous pression, étant donné que la cavité de remplissage en métal liquide a une vitesse élevée et que l'état d'écoulement est instable, la méthode générale de moulage sous pression est adoptée, les pores sont facilement générés à l'intérieur de la pièce moulée, l'allongement n'est pas bon et le traitement thermique ne peut pas être effectué ;

2). Le moulage sous pression est difficile pour les pièces moulées concaves complexes ;

3). Les alliages à point de fusion élevé (tels que le cuivre, les métaux ferreux) de type coulé sous pression ont une durée de vie plus courte ;

4) Elle n'est pas adaptée à la production en petites séries. La principale raison est que le moulage sous pression présente un coût de fabrication élevé, que la machine de moulage sous pression est très efficace et que la production en petites séries est peu rentable.

5). Les coûts d’équipement et de moulage sont élevés.

Coulée à basse pression

Caractéristiques

(1) La pression et la vitesse au moment du coulage peuvent être ajustées, de sorte qu'elles peuvent être appliquées à divers moules (tels que le type de métal, le type de sable, etc.), à la coulée de divers alliages et à diverses tailles de pièces moulées.

(2) Le type de remplissage par injection inférieure, le type de remplissage par liquide métallique est stable et il n'y a pas de phénomène d'éclaboussure, ce qui peut éviter le piégeage de gaz et le rinçage de la paroi de type et du noyau, et améliorer le taux de qualification de la coulée.

(3) La pièce moulée est cristallisée sous pression. Sa structure compacte, ses contours nets, sa surface lisse et ses propriétés mécaniques élevées sont particulièrement avantageuses pour la coulée de grandes pièces à parois minces.

(4) En éliminant la colonne montante d'alimentation, le taux d'utilisation du métal est augmenté de 90 % à 98 %.

(5) Faible intensité de main-d’œuvre, bonnes conditions de travail, équipement simple, mécanisation et automatisation faciles. [1]

Avantages et inconvénients (par rapport à la coulée d'or par gravité)

Avantages et inconvénients

avantage:

1) Le taux d'utilisation des pièces moulées est très élevé. (85~95%)

Comme il n'y a pas de contremarches ni de glissières et que le portail est petit, les coûts de matériaux et le temps de traitement peuvent être considérablement réduits.

2) Obtenez le casting parfait.

Il est facile de former une solidification directionnelle et présente peu de défauts internes.

3) Il y a moins d’implication de gaz et de débris.

La vitesse de pressurisation peut être modifiée et la masse fondue est remplie par flux laminaire.

4) Un noyau de sable peut être utilisé.

5) Il est facile à automatiser et peut fonctionner dans plusieurs tâches et plusieurs processus.

6) Non affecté par la compétence de l'opérateur.

7) Le matériau est utilisé dans une large gamme.

8). Un traitement thermique peut être effectué pour améliorer les performances.

Tableau 5.1 Taux d'utilisation du matériau de chaque méthode de moulage

Procédé de moulage par gravité de l'or, moulage à haute pression, moulage à basse pression

Taux d'utilisation du matériel (%) 45~55 50~60 85~95

Inconvénients :

1) Le degré de liberté du schéma de porte est faible, ce qui limite le produit.

(position de la porte, limite de quantité, changement d'épaisseur de paroi interne du produit, etc.)

2) Le cycle de coulée est long et la productivité est faible.

Afin de maintenir la solidification directionnelle et la fluidité de la fusion, la température du moule est élevée et la vitesse de solidification est lente.

3) La structure près de la porte est plus épaisse et les propriétés mécaniques du profil inférieur ne sont pas élevées.

4) Une gestion complète et stricte (température, pression, etc.) est nécessaire [1]